Fabrication Processus

En tant que principal fabricant d'écrans LED en Chine, les produits Enbon couvrent deux séries de plug-in direct (DIP) et de montage en surface SMD, qui répond pleinement aux exigences des différents espacement des points, de la distance visuelle, de la luminosité et des exigences environnementales pour les applications. Établi un système complet de développement de produits, de production et de gestion de la qualité, il dispose de 8 lignes de production SMT importées entièrement automatiques, de 4 machines d'impression entièrement automatiques et de 2 lignes de séchage entièrement automatiques pour les produits d'extérieur, qui peuvent pleinement répondre aux besoins des différentes commandes et spécifications.Les produits ont passé les certifications CCC, FCC, CE, IAF, ROHS et autres normes internationales, la certification de qualification de produit et d'entreprise, le rapport de test de produit et les certificats de brevet sont complets.

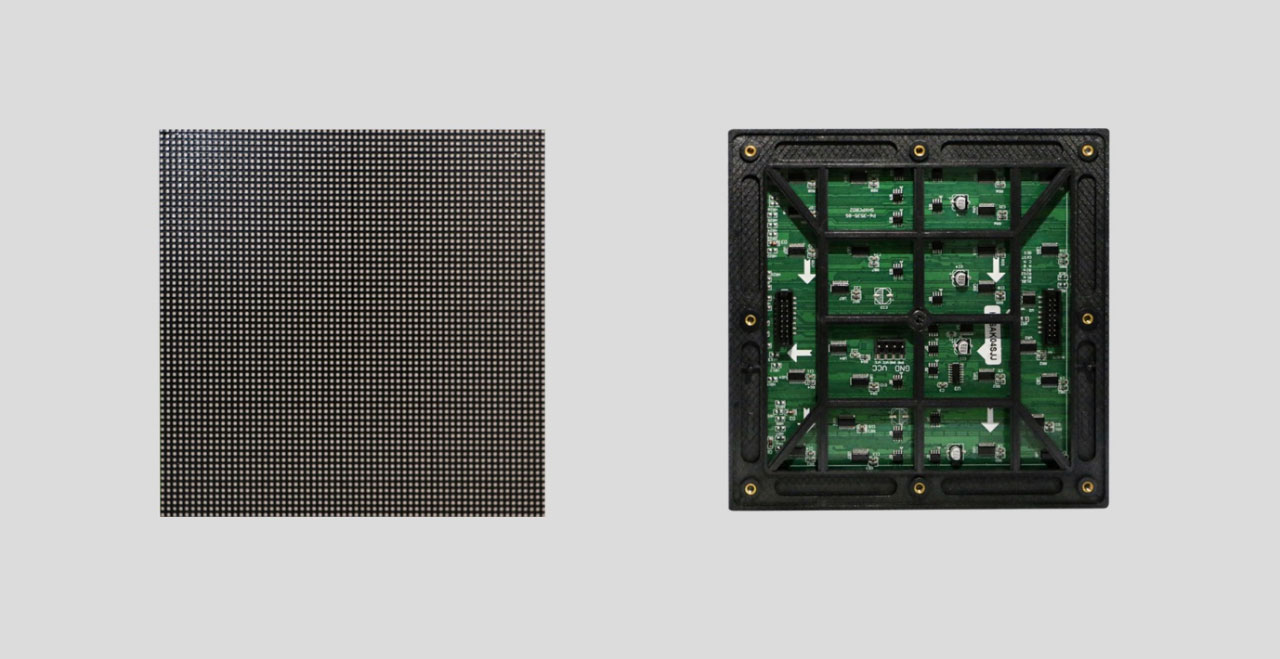

Affichage LED

Inspection des puces

S'il y a des dommages mécaniques ou des piqûres sur la surface du matériau (la taille de la puce Rockhill et la taille des électrodes sont déterminées par les exigences du processus du modèle d'électrode terminé) ).

Extension d'affichage LED

Les puces d'affichage électronique LED ne conviennent pas aux opérations de post-traitement car les tranches sont petites (environ 0,1 mm) et sont toujours bien emballées. Nous avons utilisé un alésoir pour étaler le film des puces collées, augmentant ainsi la distance entre les puces LED à environ 0,6 mm. Une extension manuelle peut également être utilisée, mais elle est plus sujette à des pertes de copeaux inutiles et à d'autres problèmes indésirables.

Distribution de LED

Un adhésif argenté ou un adhésif isolant sera placé sur la position correspondante du support d'affichage LED. (Pour les puces à lumière rouge, lumière jaune et jaune-vert avec GaAs, substrat conducteur SiC, électrode arrière, utilisez un adhésif argenté. Pour les puces LED bleues et vertes avec substrat isolant saphir, utilisez un adhésif argenté pour fixer la puce. ) Le processus est le contrôle de la quantité de colle, de la hauteur du colloïde, de la position de la colle, ainsi que du stockage et de l'utilisation, du réveil, du mélange et de l'utilisation de la colle argentée et de la colle isolante sont soumis à des exigences de temps strictes. La pâte d'argent est quelque chose qui nécessite une attention particulière pendant le processus.

Poignardage manuel par LED

Placez la puce LED étendue (avec ou sans adhésif) dans le gabarit sur la table de ponction, placez le support LED sous le gabarit et placez-le sous le microscope. Piquez les puces LED une à une dans la position correspondante avec une aiguille. Par rapport au montage automatique, le basculement manuel présente un avantage. Il est facile de changer de puce à tout moment. Convient aux produits qui doivent être équipés de plusieurs puces.

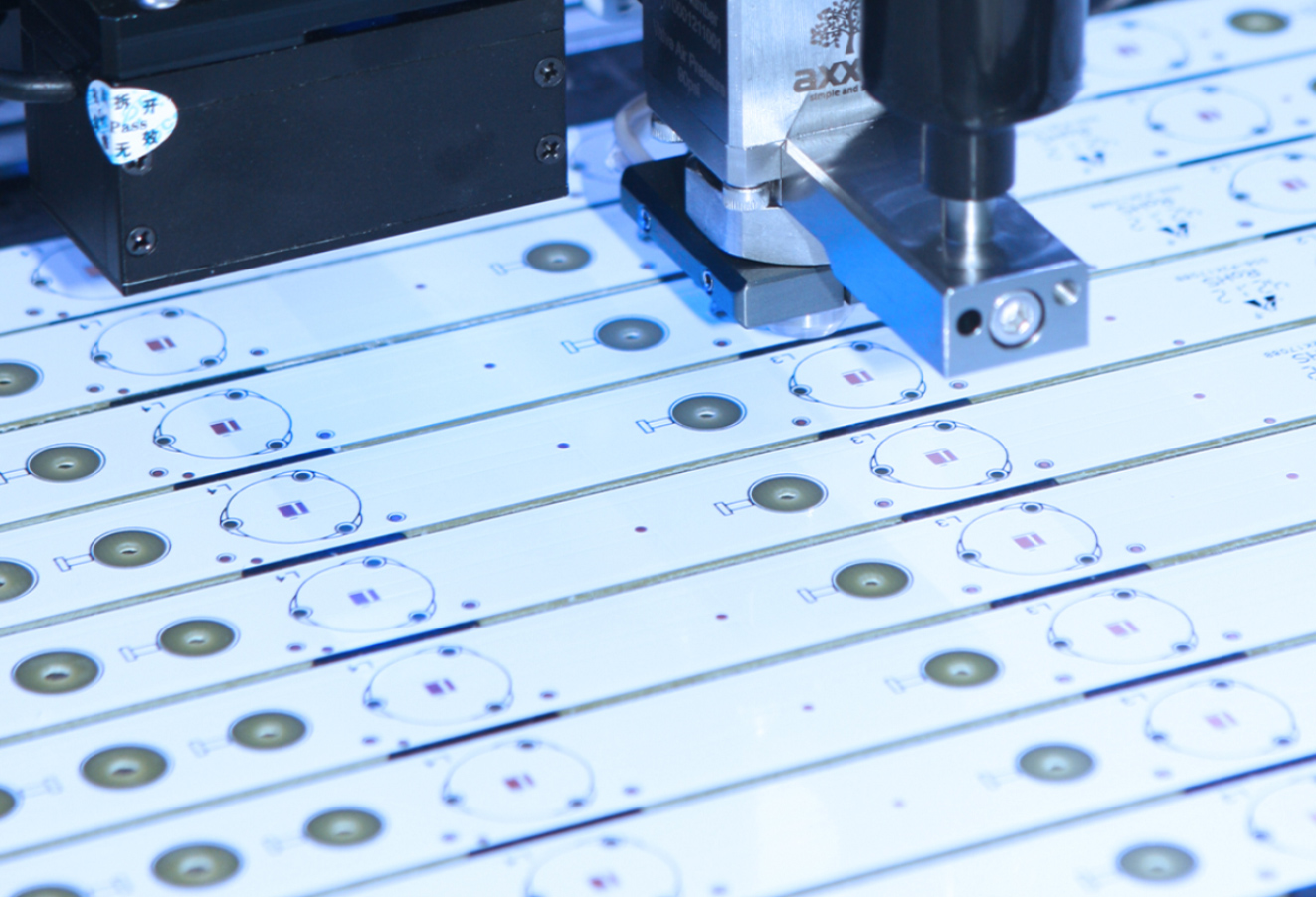

Mise en œuvre automatique de l'écran LED

Le montage automatisé est en fait une combinaison de deux étapes : l'adhésif (distribution) et la fixation de la puce, en plaçant le premier point sur la partie argentée du support LED (adhésif). adhésif isolant), puis utilisez une buse à vide pour aspirer la position mobile de la puce LED et placez-la dessus. Position d'appui correspondante. Le processus d'installation automatisée des racks nécessite une connaissance de la programmation du fonctionnement de l'équipement, du réglage des adhésifs de l'équipement et de la précision de l'installation. Lors de la sélection des buses, les buses en bakélite doivent être sélectionnées autant que possible et la bakélite doit être utilisée afin d'éviter d'endommager la surface des puces LED, en particulier les puces bleues et vertes. En effet, la buse endommage la couche de diffusion de courant à la surface de la puce.

Frittage de LED

Le but du frittage est de durcir l'adhésif argenté, et pendant le frittage, la température doit être surveillée pour éviter toute dégradation de la qualité du lot. La température de frittage de l'adhésif argenté est généralement contrôlée à 150 ℃ et la durée de frittage est de 2 heures. Il peut être ajusté à 170 ℃ pendant 1 heure selon la situation réelle. L'adhésif isolant est généralement chauffé à 150 ℃ pendant 1 heure. Le four de frittage de colle d'argent doit être ouvert toutes les 2 heures (ou 1 heure) selon les exigences du processus pour changer les produits frittés, et ne peut pas être ouvert librement au milieu. Veuillez ne pas utiliser le four de frittage à d'autres fins afin d'éviter toute contamination.

Soudage sous pression LED

Le but du soudage sous pression est de guider les électrodes vers la puce LED et de compléter la connexion entre les câbles internes et externes du produit. Il existe deux types de soudage sous pression pour les écrans LED: le soudage par bille de fil d'or et le soudage par pression de fil d'aluminium. Tout d'abord, appuyez sur le premier point de l'électrode de la puce LED, puis tirez le fil d'aluminium vers le support correspondant, appuyez sur le deuxième point et retirez le fil d'aluminium. Le processus de soudage de billes en fil d'or brûle la bille avant d'appuyer sur le premier point. Le reste du processus est similaire. Le collage par pression joue un rôle important dans la technologie d’emballage des grands écrans LED. Les principaux processus qui doivent être surveillés sont la forme de l'arc du fil d'or (fil d'aluminium), la forme du joint de soudure et le soudage sous pression ou sous tension.

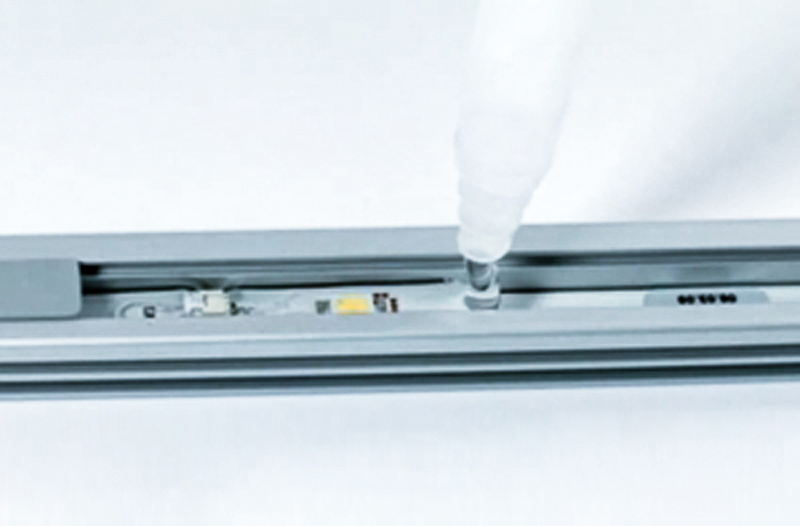

Scellant LED

Des méthodes d’adhésif, d’enrobage et de moulage sont utilisées pour emballer les écrans d’affichage électroniques à LED. Les défis du contrôle des processus incluent la gestion des bulles d’air, du volume de matériaux et des taches solaires. La conception se concentre sur la sélection de la combinaison appropriée d’époxy et de support. La distribution LED a les options TOP-LED et Side-LED. La distribution manuelle nécessite un contrôle précis du volume d'époxy. Lors de la distribution de LED blanches, des différences de couleur peuvent survenir en raison de la précipitation du phosphore. Le collage de LED et l’encapsulation de LED de lampe sont des méthodes courantes. L'empotage consiste à injecter de l'époxy liquide dans la cavité du moule et à durcir pour former la LED. Pour mouler une LED, un moule est rempli d'époxy solide, qui s'écoule dans les rainures de la LED et se solidifie.

Durcissement et post-durcissement par LED

Le durcissement fait référence au durcissement de l'époxy de scellement. Les conditions typiques de durcissement de l'époxy sont de 135 °C pendant 1 heure. L'emballage de moulage est généralement effectué à 150 ℃ pendant 4 minutes. Le post-durcissement est le processus de durcissement complet de l'époxy tout en effectuant un vieillissement thermique de la LED. Le post-durcissement est très important pour améliorer la force de liaison entre l'époxy et le PCB. Les conditions typiques sont 120℃ et 4 heures.

Découper et trancher des côtes LED

Étant donné que les écrans d'affichage LED sont connectés ensemble (au lieu d'être simples) lors de la fabrication, l'emballage de la lampe LED nécessite une coupe des nervures pour couper les nervures du support LED. embauchent. La LED SMD se trouve sur une carte PCB et nécessite un découpage machine pour terminer la tâche de séparation.

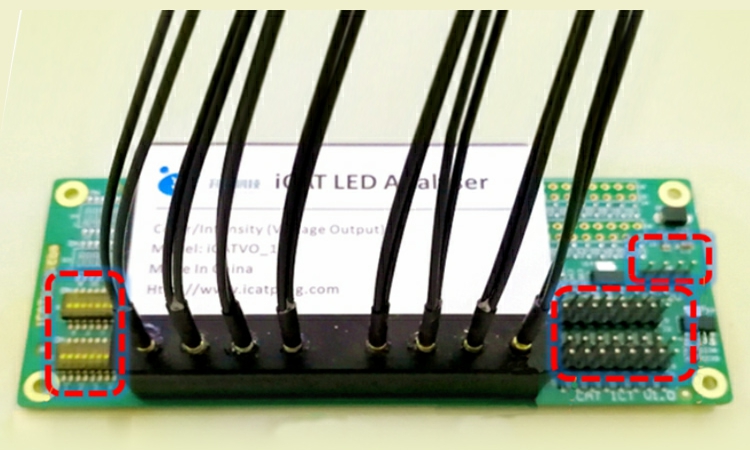

Test des LED

Nous testons les paramètres photoélectriques des LED, vérifions la forme et la taille et séparons les produits d'affichage électronique LED en fonction des exigences du client.

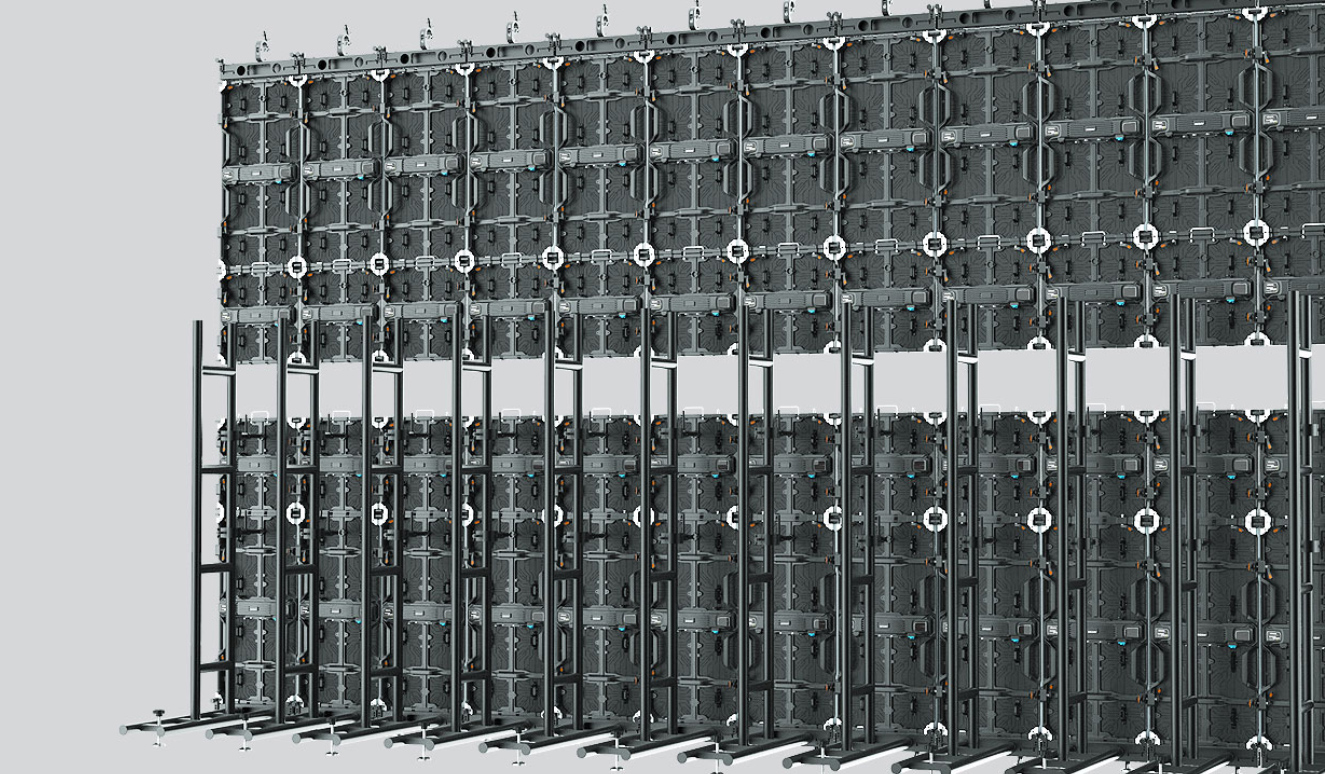

Produit d'installation étanche et robuste pour location extérieure

Procédé de fabrication de la structure étanche de l'écran LED. Ses caractéristiques comprennent les étapes suivantes :

- Boîtier en alliage d'aluminium moulé sous pression;

- Le tampon ondulé en silicone imperméable est fixé à la rainure ondulée sur le dessus de la boîte en alliage d'aluminium.

- La carte PCB est montée et fixée sur un coussinet en silicone ondulé étanche à l'intérieur d'un boîtier en alliage d'aluminium.

- Le mastic est injecté dans l'espace de la carte PCB, c'est-à-dire l'espace entre le bord de la carte PCB et le bord du boîtier en alliage d'aluminium, formant une couche imperméable

- Fixez le masque sur la carte PCB.

Comment pulvériser un boîtier d'affichage LED

- Structure de boîte moulée en métal.

- Nettoyez la structure de la boîte et retirez la poussière de surface.

- Vaporisez une couche de poudre d'aluminium sur l'extérieur de la boîte.

- Placez un joint de soudure de mise à la terre sur la couche de poudre d'aluminium du boîtier et une couche protectrice sur le joint de soudure de mise à la terre.

- Sablez la surface intérieure de la boîte et la couche de poudre d'aluminium.

- Après un certain temps, décapage au phosphate.

- Après le décapage au phosphate, vaporiser sur la surface de la boîte.

- La surface de la boîte pulvérisée est recouverte de résine.

Processus d'inspection du produit fini

- - Une fois l'emballage des produits finis terminé dans le département de production, le chef de l'équipe d'emballage enverra le personnel dans la zone d'attente pour une inspection par échantillonnage selon différentes commandes, différents modèles et lots seront organisés. Si la quantité commandée dépasse 500 ensembles, chaque 500 ensembles sera considéré comme un lot. Si la quantité commandée est inférieure à 500 ensembles, la quantité totale sera considérée comme un seul lot et soumise au contrôle qualité pour inspection par échantillonnage.

- L'assurance qualité des produits finis est effectuée conformément aux directives de travail et aux normes associées GB/T2828.1-2012, et une inspection régulière par échantillonnage selon AQL défauts majeurs = 0, défauts majeurs = 0,25, défauts mineurs = 1,0 doit être effectuée une fois. , testé et déterminé. Inspecter les lots de produits finis et extraire 2 pièces de produits finis par commande pour révision. Combinés à l'apparence du processus de travail, les principaux matériaux doivent répondre aux exigences et les résultats de l'inspection par échantillonnage seront enregistrés dans le rapport d'inspection du produit fini.

- Le contrôle qualité marque les lots de produits qui ont été testés et vérifiés afin de suivre et de contrôler l'état de qualité des lots de produits.

- Une fois que le produit en lot est jugé conforme, le service d'assurance qualité appose le tampon "QA PASS" sur la marque latérale de l'emballage extérieur du produit en lot et demande au fabricant de déplacer le produit vers la zone de produits transmis ou de le stocker dans l'entrepôt fera l'affaire.

- Le contrôle qualité découvre des produits non conformes lors d'inspections aléatoires, les signale au superviseur de l'assurance qualité pour confirmation, puis marque et émet des lots non conformes. Rapport d'action corrective et préventive > ou <;Quality Exception Handling Sheet> Informez immédiatement le chef de l'équipe d'emballage ou le superviseur de production du service de production et demandez que la machine soit signée et que le produit en lot soit déplacé vers la zone non conforme.

- Si des problèmes d'apparence/d'emballage sont détectés après un échantillonnage de contrôle qualité, le service de fabrication doit en analyser la cause et prendre des mesures correctives et préventives.

- Après avoir vérifié l'échantillonnage d'assurance qualité, si le produit non conforme présente un problème fonctionnel, le responsable de l'assurance qualité/l'ingénieur du service technique analysera la cause du produit non conforme et saisira les résultats de l'analyse dans

- Faire. Rapport d'actions correctives et préventives >ou <;Fiche de gestion des exceptions qualité>Si la cause du problème est due à des problèmes humains/processus/matériels, le service technique doit prendre des mesures correctives et préventives

- Lors de la prise de mesures correctives, les services concernés clarifient les méthodes de reprise spécifiques et les mesures d'amélioration intermédiaires, et le responsable de l'assurance qualité confirme les méthodes de reprise en fonction des mesures d'amélioration.

- Le service de production retravaillera tous les lots non conformes rejetés par le contrôle qualité conformément aux instructions de retouche. Une fois la retouche éligible, il les renverra à nouveau au contrôle qualité pour une inspection par échantillonnage. Le contrôle qualité le fera. Il pourra être stocké et expédié jusqu'à ce qu'il soit qualifié pour l’inspection. .

- Au cours du processus d'inspection par échantillonnage, si un défaut majeur du produit se produit deux fois de suite dans un délai d'un mois et que le problème est le même, le superviseur du service d'assurance qualité doit convoquer un certain nombre de personnes et procéder à une inspection. Mener des examens spéciaux et élaborer des plans d’amélioration. L'assurance qualité doit suivre les résultats du traitement et rapporter les résultats du suivi au directeur général.

- Dossier qualité: le contrôle qualité résume chaque jour les résultats de l'inspection des produits finis, calcule le taux de réussite des lots et le taux de défauts d'échantillonnage pour la journée, et crée des rapports hebdomadaires afin de comprendre l'état de qualité des produits finis cette semaine. Suivre et enregistrer la mise en œuvre des actions correctives et préventives. L'AQ résumera les résultats de l'inspection du mois et préparera un rapport de synthèse mensuel sur la qualité pour confirmer les progrès vers les objectifs de qualité et comme base pour l'amélioration de la qualité.